Техніка ковальського виробництва в Городку на Ловаті

Г.О.Вознесенська

У статті викладені підсумки структурного дослідження ковальських виробів Х-ХII ст. з Городка на Ловаті. Розглянуто питання про появу технології тришарових клинків на терені східної Європи.

Пропонована праця підсумовує технологічного вивчення колекції ковальських виробів із розкопок давньоруського поселення Х-ХII ст. Городок на Ловаті – попередника Великих Лук, давнього літописного міста Північної Русі. В Х – поч. ХІ ст. Городок становив собою поселення з особливою соціально-економічною структурою, яке відносилось до типу торгово-ремісничих поселень протоміського характеру, що розташовувались на важливих водних магістралях Русі. Дослідники вважають, що виникнення й існування подібних поселень на Русі, як і близьких їм торгівельних міст Балтійського помор’я, пов’язане з бурхливим розвитком трансєвропейських торгових зв’язків в ІХ-Х ст. [Толочко 1989, с. 50-59]. Від самого свого виникнення поселення на Ловаті мало яскраво виявлений ремісничий характер, де основним заняттям населення були добування заліза та його ковальська обробка, а також ювелірна справа. В другій половині ХІ-ХII ст. провідною економічною галуззю Городка на Ловаті стало сільське господарство [Горюнова 1978, с. 140-147; 1988, с. 12-20].

Колекція ковальських виробів, відібрана для технологічного вивчення, цілком відображає виробничу і господарчу діяльність жителів Городка. До неї входять : залізний напівфабрикат у вигляді брусків, залізні і сталеві заготовки у вигляді пластин і стрижнів, сільськогосподарські знаряддя праці (коса, серпи, сошник, чересло); інструменти по металу (пробійники, зубильця, керни); господарчі ножі (14 екз.), предмети побуту (два кресала); предмети озброєння (наконечник списа і чотири наконечники стріл).

Мікроскопічне дослідження чотирьох прямокутних у перетині брусків (довжиною від 5 до 13 см, шириною 1-2 см, товщиною близько 1 см) виявило в кожному структуру кричного заліза. В двох брусках (ан. 1927, 1958) – переважно крупнозернистий ферит, мікротвердість коливається від 236 до 322 кг/мм2. Багато включень шлаку. Брусок (ан. 1948) – ферит з різними розмірами зерна (від дрібного до великого), мікротвердість 181-206 кг/мм2, багато шлакових включень. Брусок (ан. 1947) має дуже неоднорідний метал : зони чистого фериту чергуються з ділянками ферито-перлітної і мартенситної структури. Багато включень шлаку.

Три заготовки (ан. 1931, 1955, 1968) становлять собою пластини високовуглецевої сталі. Дві (ан. 1931, 1968) – мають досить однорідну ферито-перлітну структуру (мікротвердість 206-274 кг/мм2, 236-254 кг/мм2), вміст вуглецю відповідно 0.5-0.8% і 0.6-0.7%. Шлакових включень у сталі мало. Стрижень (ан. 1955) має мартенситно-трооститну структуру, мікротвердість 572-1100 кг/мм2, шлакових включень мало. Значне коливання мікротвердості структури відбиває нерівномірність навуглецьованості.

Вісім предметів, очевидно заготовки (ан. 1918, 1924, 1929, 1930, 1932, 1952, 1954, 1956), становлять собою стрижні і пластини, квадратні або прямокутні. Це переважно кричне залізо, яке має великий відсоток включень шлаку, мікротвердість коливається в межах 206-236 кг/мм2. Пластина (ан. 1932) м’яка – 160-206 кг/мм2, а стрижень (ан. 1929) – більш твердий, 254-383 кг/мм2. Дріт, що має сліди рубки зубилом на одному кінці (ан. 1924), являє собою сталеву заготовку, вміст вуглецю 0.1-0.5%, шлаків дуже мало, зерно дрібне, мікротвердість 206 кг/мм2. Метал добре прокований.

Коса (ан. 1963) має доброї збереженості клинок, відкований у техніці тришарового пакета. У центрі клинка йде смуга сталі, мікроструктура – мартенсит з трооститом, мікротвердість 254-297 кг/мм2. Зварні шви чіткі, чисті. Клинок загартований.

Два уламки, очевидно, серпів (ан.1920, 1939). Перший – із кричного заліза зі значним включенням шлаків, мікротвердість фериту 170-193 кг/мм2. Другий – цільносталевий. Можливо, клинок кувався зі смуги металу, яка була додатково цементована. На шліфу чітко спостерігається цементована зона : з одного боку клинка вміст вуглецю 0.7-0.8% і зменшується до центра клинка до 0.3%. Мікротвердість фериту 180-236 кг/мм2, перліту – 236-274 кг/мм2. Зерно металу дрібне і середнє, шлакових включень мало.

Уламок чересла (ан. 1916). Шліф виготовлено на всій поверхні зламу клинка. Мікроскопічне дослідження показало, що чересло відковане з кричного заліза. В металі багато дрібних включень шлаку. Зерно фериту дрібне і середнє.

Сошник (ан. 1959) відкований із кричного заліза, із великою домішкою шлаку. Ферит крупнозернистий, мікротвердість 221-236 кг/мм2.

Інструменти типу невеличких ювелірних рубилець або кернів (ан. 1925, 1941, 1942, 1961, 1965, 1966). Три з них відковані з кричного заліза. Лезо першого (ан. 1925) має структуру середньозернистого фериту, мікротвердість 322 кг/мм2. Лезо другого (ан. 1965) – ферит із значними включеннями шлаку, мікротвердість 206-221 кг/мм2. Третій інструмент (ан. 1942) – із дрібнозернистого фериту зі слідами перліту (відманштетова структура), мікротвердість 193-206 кг/мм2. У всіх інструментів леза підпорчені корозією. Зубильце (ан. 1941) відковане з м’якої сталі. Мікроструктура на вістрі дрібнозерниста ферито-перлітна, вміст вуглецю 0.2-0.3%, мікротвердість 221-236 кг/мм2. Є чисто феритні ділянки.

Зубильце (ан. 1966) відковане з прутка кричного заліза, який, можливо, був попередньо цементований. Мікроскопічне дослідження поперечного перетину леза виявило з одного його боку навуглецьовану зону. Мікроструктура дрібнозерниста ферито-перлітна, вміст вуглецю 0.3-0.4%. Мікротвердість ферита 297 кг/мм2, перлітних зерен 274-322 кг/мм2.

Зубильце (?) (ан. 1961) мало більш складну технологію виготовлення. Мікроскопічне дослідження поперечного перетину леза виявило вварку сталевого леза в залізну основу інструмента. Мікроструктура вварного леза – дрібнодисперсна ферито-перлітна суміш, мікротвердість 297-383 кг/мм2.

Три невеликих слюсарні зубила (ан. 1926, 1928, 1938) мають сталеві леза. У двох (ан. 1926, 1938) – леза цільносталеві, загартовані. Мікроструктура в обох випадках мартенситна, мікротвердість 383-420 кг/мм2, 514-572 кг/мм2.

Зубило (ан. 1928) має наварне сталеве лезо. Мікроструктура сталевої наварки мартенситно-трооститна, мікротвердість 642-724 кг/мм2. Мікротвердість феритної основи 274-322 кг/мм2.

Пробійник (ан. 1919) – відкований з високовуглецевої цементованої сталі. Мікроструктура однорідна – сорбітовидний перліт і цементитна сітка на границях зерен. Мікротвердість 322 кг/мм2.

Із двох кресал одне (ан. 1951) було виготовлено із кричного заліза, друге (ан. 1950) мало, очевидно, наварне лезо. Випиляти пробу з ударного ребра не вдалось через велику твердість металу, а на внутрішній частині кресала проба напильником показала м’який метал. Інструмент для нанесення циркульного орнамента (ан. 1962) відкований із сталі. Мікроструктура : дрібнодисперсна ферито-перлітна суміш, перліт глобулярної форми, мікротвердість 322 кг/мм2.

|

|

| Рис. 3. Технологічні схеми виготовлення інструментів по металу та предметів озброєння | Рис. 4. Напівфабрикати і заготівки — вихідний матеріал |

Пластина із заклепкою (ан. 1940) відкована з кричного заліза з великим вмістом шлаку, мікротвердість 206-274 кг/мм2.

Наконечник стріли (ан. 1936) – відкований із м’якої сталі. Мікроструктура пера стріли дрібнозерниста, ферито-перлітна, вміст вуглецю 0.3-0.4%. Мікротвердість 254-274 кг/мм2. Метал добре прокований, шлакових включень зовсім мало.

Наконечник стріли (ан. 1937) – відкований із кричного заліза. Метал дрібнозернистий, добре прокований, мікротвердість фериту 151-170 кг/мм2.

Наконечник стріли (ан. 1949) – відкований зі сталі. Мікроструктура дрібнодисперсна ферито-перлітна, суміш, перліт має сорбітовидний характер. Мікротвердість структури 297-350 кг/мм2. Шлакових включень мало.

Наконечник стріли (ан. 1964) – відкований із кричного заліза, в якому багато включень шлаку. Зерно фериту дрібне і середнє, мікротвердість 254-383 кг/мм2.

Наконечник списа (ан. 1917) – відкований із твердої сталі. Мікроструктура пера списа – ферит, сорбіт. Сорбіт місцями зі слідами мартенситної орієнтації. Мікротвердість фериту 297 кг/мм2, сорбіту 322-410 кг/мм2. Шлакових включень у сталі дуже мало. Перо списа піддано тепловій обробці : загартуванню з відпуском.

Господарські ножі – 14 екз.

Ніж (ан. 1921) – відкований з сирцевої сталі та загартований. На більшій частині шліфа – мартенситно-трооститна структура, мікротвердість 420 кг/мм2. На спинці – ферит, небагато перліта, мікротвердість 170-193 кг/мм2. Шлакових включень мало і вони дрібні.

Ніж (ан. 1922) – відкований з кричного заліза з домішками шлаків. Ферит дрібнозернистий, мікротвердість 297 кг/мм2.

Ніж (ан. 1923) – відкований із застосуванням технологічної схеми тришарового пакета, клинок загартований. Центральна сталева смуга має структуру мартенсита, мікротвердість 420 кг/мм2. Бокові смуги – ферит дрібнозернистий, мікротвердість 236 кг/мм2. Зварні шви чіткі.

Ніж (ан. 1933) – відкований з м’якої сирцевої сталі. Мікроструктура клинка дрібнодисперсна, ферито-перлітна, вміст вуглецю 0.1-0.3%, мікротвердість 236-254 кг/мм2. Шлакових включень мало.

Ніж (ан. 1934) – відкований із застосуванням технологічної схеми тришарового пакета, клинок був підданий тепловій обробці. Центральна смуга має структуру сорбитовидного перліта та ферита, мікротвердість 236 кг/мм2. Бокові смуги – ферит і домішки шлака; мікротвердість ферита 297-322 кг/мм2. Зварні шви тонкі, чіткі.

Ніж (ан. 1935) – відкований із застосуванням технологічної схеми тришарового пакета, клинок загартований і відпущений (відпуск міг бути випадковий). Мікроструктура центральної сталевої смуги – сорбіт із слідами мартенситної орієнтації, мікротвердість 350-420 кг/мм2. Бокові смуги – ферит, мікротвердість 206-236 кг/мм2. Зварні шви чіткі, тонкі.

Ніж (ан. 1943) – відкований із застосуванням технологічної схеми тришарового пакета, можливо клинок піддавався тепловій обробці. Мікроструктура центральної сталевої смуги – ферит і перліт сорбитовидний, мікротвердість 297 кг/мм2. Бокові смуги – ферит, дрібні шлаки, мікротвердість 236-297 кг/мм2. Зварні шви чіткі, тонкі.

Ніж (ан. 1944) – відкований із застосуванням технологічної схеми тришарового пакета, можливо клинок піддавався тепловій обробці. Мікроструктура центральної сталевої смуги – ферит і перліт сорбітовидний, мікротвердість 254 кг/мм2. Бокові смуги – ферит, мікротвердість 274-322 кг/мм2. Зварні шви чіткі,тонкі.

Ніж (ан. 1945) – відкований цілком із кричного заліза. Мікроструктура клинка – ферит зі слідами перліта, включення шлаку. Мікротвердість фериту 221-274 кг/мм2.

Ніж (ан. 1946) – відкований із застосуванням технологічної схеми тришарового пакета, клинок загартований. Мікроструктура центральної сталевої смуги – дрібногольчастий мартенсит, мікротвердість 824-946 кг/мм2. Бокові смуги – ферит із включеннями шлаків. Зварні шви тонкі і чисті.

Ніж (ан. 1953) – відкований цілком із кричного заліза. Мікроструктура – ферит зі слідами перліта. Мікротвердість 181-236 кг/мм2. У металі багато шлакових включень.

Ніж (ан. 1957) – відкований з кричного заліза, місцями сильно навуглецьований. Клинок загартований. Мікроструктура більшої частини клинка – ферит дрібнозернистий. Невелика зона дрібногольчастого мартенсита, мікротвердість 514 кг/мм2.

Ніж (ан. 1960) – відкований із застосуванням технологічної схеми тришарового пакета, клинок загартований. Мікроструктура центральної сталевої смуги – мартенсит з трооститом, мікротвердість 464-572 кг/мм2. Мікроструктура бокових смуг – ферит, мікротвердість 236-297 кг/мм2. Зварні шви чіткі, чисті.

Ніж (ан. 1967) – відкований з застосуванням технологічної схеми тришарового пакета, клинок загартований. Мікроструктура центральної сталевої смуги – мартенсит з трооститом, мікротвердість 514 кг/мм. Мікроструктура бокових смуг – ферит, мікротвердість 254-322 кг/мм2. Зварні шви чіткі, чисті.

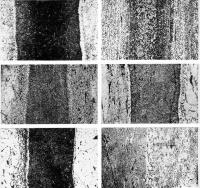

Рис. 5. Мікроструктури виробів зі зварною конструкцією. 1 – ан.1935, 2 – ан.1943, 3 – ан.1946, 4 – ан.1963, 5 – ан.1960, 6 – ан.1928. × 70.

Мікроструктурне вивчення показало, що вихідним матеріалом для виготовлення виробів служило кричне залізо, сирцева м’яка і напівтверда сталь, а також високовуглецева сталь. Кричне залізо двох видів : звичайне м’яке (мікротвердість у межах 150-236 кг/мм2) і тверде (мікротвердість у межах 254-383 кг/мм2), можливо, високофосфоритне. Причому залізо різної якості виявляється не тільки в готових виробах, але й в брусках і заготовках. Сталь переважно сирцева, маловуглецева або середньовуглецева – фіксується в готових виробах і прутках-заготовках (ан. 1931, 1947 та інші). Безперечно отримання високовуглецевої цементованої сталі, про що свідчать сталеві смуги тришарових ножів, інші вироби та заготовки з твердої сталі (ан. 1917, 1919, 1955 та інші). Застосування цих технологічних прийомів виявлено в понад третині досліджуваних поковок.

У технологічному відношенні вивчені предмети не складають різноманітності. Більшість із них (близько 70%) відковані цілком з кричного заліза або сталі без додаткових операцій по покращенню робочих якостей (не рахуючи термообробки). Конструктивно складні вироби відковані за схемою тришарового пакета або мають вварні чи наварні сталеві леза. На їх долю припадає 21% усіх досліджених, але варто зауважити, що в колекції багато предметів (бруски-напівфабрикати, заготовки, стрижні, деякі знаряддя праці як сошник, чересло, пробійник тощо), в яких застосування зварних конструкцій не мало сенсу. Найбільш вживана тришарова схема у клинків ножів; серед ножів із Городка тришарові складають 57%. Прекрасний екземпляр тришарового клинка становить коса (ан. 1963).

Зі сказаного видно, що колекція ковальських виробів із Городка на Ловаті цілком певно відбиває своєрідність технологічних традицій ковальського виробництва Північної Русі, яка полягає у широкому оволодінні технологією зварних конструкцій із заліза і сталі, значну долю серед яких складали тришарові пакети тощо.

В останній чверті I тис. н.е. в європейській ковальській техніці значне поширення набув тип вузьколезого ножа видовжених пропорцій, з товстою спинкою і багатошаровим, найчастіше тришаровим клинком. Металографічні дослідження ковальських виробів засвідчили наявність таких в археологічних пам’ятках Англії, північної Німеччини, Скандінавії, середньої та східної Європи [Ottway 1984, s. 83-86; Pleiner 1983, s. 63-92; Arrhenius 1989, s. 79-92]. Л.С.Розанова, спираючись на думку Р.С.Мінасяна [Минасян 1980, с. 68-74] про походження цієї форми ножів із північної Європи, дійшла висновку, що ковальське ремесло північно-руських земель і, зокрема, новгородське, зв’язано з північноєвропейськими традиціями [Розанова 1989, с. 73-76]. Безсумнівним є той факт, що тришарові клинки подібних ножів надзвичайно характерні в ковальській продукції тих давньоруських пам’яток, де археологи фіксують активну слов’яно-скандинавську взаємодію.

Очевидно, Л.С.Розанова мала на меті саме цю обставину, хоч і не висловила її виразно. Але більше того. Аналіз показує, що знахідки найбільш ранніх тришарових ножів трапляються при розкопках торгово-ремісничих поселень протоміського типу. Ножі з прямою спинкою, виготовлені в техніці тришарового пакета (варіант А 1), зустрічаються вже в найдавніших похованнях Бірки (кін.VIII-ІХ ст.) [Arrhenius 1989, s. 81], відомі вони і в шарах IX ст. Хайтабу [Pleiner 1983, s. 63-92]. Найраніші тришарові ножі серед східноєвропейських старожитностей походять з Старої Ладоги, де ця технологічна схема була основною в шарах кінця VІ-ІХ ст. [Кочкуркина, Розанова 1987, с. 91]. У торгово-ремісничому поселенні Крутик в с. Городище Вологодської обл. (друга пол. ІХ-остання третина Х ст.) – попереднику давньоруського міста Білоозера на долю тришарових клинків припадає близько 80% від усіх ножів [Розанова 1991, с. 177]. Тришаровий пакет був домінуючою технологічною схемою в ковальських виробах Гньоздова, його доля сягала 80% [Розанова 1988, с. 59]. Наявність ножів з тришаровим клинком у матеріалах Гньоздова і Сарського городища визначив ще Б.О.Колчін [Колчин 1953, с. 252, 255]. Відзначено, що серед виробів зі зварною конструкцією з поселення Шестовиці (Чернігівська обл.) більше ніж в інших південноруських матеріалах помітна доля тришарових [Вознесенская 1988, с. 56].

Враховуючи ці обставини, можна думати, що проникнення тришарової технології на широкі простори східної Європи пов’язано з міжнародною торгівлею і природньо, що їх поява фіксується насамперед у торгово-ремісничих центрах, які були її опорними пунктами.

М.Ф.Гурін встановив, що серед тришарових ножів Полоцької землі зустрічаються екземпляри, які виділяються із загальної маси вмістом домішкових хімічних елементів у сталевих смугах. Слідом за А.Антейном дослідник вважав, що вироби з підвищеним вмістом нікеля в сталі можуть бути довізними (або виготовлені з довізної сировини), здогадно з Скандінавії (о.Готланд) або центральної Європи [Гурин 1984, с. 311-326]. У цьому припущенні немає нічого невірогідного, якщо згадати, що в середньовічному місті праця іноземних ремісників була звичайною, а давньоруські міста не були виключенням. Р.Плейнер саме з роботою іноземних майстрів при дворах знаті пов’язує зародження вотчинного ремесла [Pleiner 1975, s. 89].

Швидке і широке розповсюдження тришарової технології клинків у ІХ-Х ст. пов’язане із загальними закономірностями і тенденціями розвитку в усіх сферах життя народів північної та східної Європи епохи утворення державності. У виробництві це особливо відчувається, і дослідники відзначають, що ремесло відкритих торгово-ремісничих поселень базувалось не стільки на місцевих традиціях, скільки на міжнародних досягненнях [Кирпичников и др. 1980, с. 33].

Усі дослідники підкреслюють практичну доцільність конструкції, економічність у використанні дорогоцінної сталі, трудомісткість виготовлення виробів з тришаровим клинком. Б.О.Колчін встановив, що вирішальним фактором, який впливав на зміну елементів конструкції знарядь праці, були економічні причини -здешевлення вартості шляхом зпрощення технології виробництва [Колчин 1959, с. 48-54].

Саме в зв’язку з розвитком давньоруської економіки й розширенням збуту продукції міського ремесла, яке до того працювало переважно на замовлення, технологія виробництва тришарових клинків поступається місцем спрощеній технології вварного і наварного леза. Цей рубіж зміни технології та конструкції ножа припадає на кінець першої третини ХII ст. і знаменує собою початок другого етапу розвитку давньоруського ремесла, для якого характерний розвиток вільного дрібнотоварного виробництва [Колчин 1985, с. 243-244]. Примітною є та обставина, що виробництво тришарових клинків у північній і східній Європі збігається в часі з існуванням торгово-ремісничих поселень протоміського типу : на той час, коли відбувається їх занепад (кін. Х – поч.ХІ ст.), в ковальській техніці починає з’являтись технологія вварного леза – перехідний варіант від тришарової схеми до техніки наварного сталевого леза. Мода на тришарові клинки поступово проходить, і до початку ХII ст. вони майже не зустрічаються в давньоруській продукції.

Б.О.Колчін вважав, що багатошарова технологія ножів використовувалась ковалями, які працювали на замовлення для невеликого кола споживачів і не залежали цілком від продуктивності своєї праці. На його думку сільські ковалі-універсали не могли виготовляти багатошарові сталеві леза : їх селянин-смерд отримував від міського спеціалізованого ремісника [Колчин 1953, с. 191-192]. Широке вивчення ковальської продукції південноруських пам’яток показало, що принципової різниці у вживанні тришарового пакетування в міських і сільських матеріалах не виявлено. Виключенням може бути тільки Київ, де серед ковальських знарядь Х-ХІ ст. із розкопок на Старокиївській горі відсоток тришарових ножів досить високий (41%).

Присутність тришарових ножів у матеріалах сільських поселень можна було би пояснити розвиненими торгівельними відносинами між містом і селом, як би йшлося не про ІХ-Х ст., коли ремесло міста не мало ще широкого ринка збуту. Традиційно вважається, що володіння складною технікою тришарового пакетування було привілеєм високопрофесійних міських майстрів. Проте панування цієї технології в ковальському виробництві неслов’янських племен доміського і додержавного періоду, а також тривале, аж до XIV ст. [Хомутова 1992, с. 188-208; Завьялов 1988, с. 119-142], його побутування на окраїнних землях Русі, не охоплених бурхливим розвитком економіки і ринкових зв’язків, змушує переглянути цю тезу. Тришарові клинки безумовно задовольняли умовам технічної досконалості і надійності в експлуатації. Трудомісткість роботи по їх виготовленню диктує виробництво в порівняно невеликих кількостях (на замовлення). Все це повністю співвідноситься з характеристикою продукції вотчинного ремесла, відносно вільного від конкуренції і пошуків оптимальних технологій [Щапова 1988, с. 177-179]. У зв’язку з цим можна вважати, що багатошарові ножі були, швидше за все, продукцією вотчинних ремісників, що працювали в князівських і боярських садибах або великих селах при них.

У власне міському (посадському) вільному ремеслі технологія виробництва дуже гнучка, пов’язана з пошуком оптимальних технологічних рішень, реміснича продукція розходиться широко. Швидше за все, село одержувало з міста більш масові і дешеві вироби – ножі з наварними сталевими лезами, які були звичайними в ремісничій продукції міста XII-XIII ст. І хоч у південноруській ковальській продукції технологія наварних лез не домінує, в міських виробах вона зустрічається незрівнянно частіше, ніж у сільських. У матеріалах сільських поселень значно вищий відсоток цільнометалевих ковальських виробів.

Щоправда, цільнозалізні і цільносталеві ножі можна вважати масовою і дешевою продукцією в умовах розвиненого дрібнотоварного виробництва. Згідно з Б.О.Колчіним, з появою технології наварного сталевого леза знизилась трудова місткість затрат і зросла продуктивність праці коваля в порівнянні з виготовленням тришарових клинків [Колчин 1985, с. 244]. У такому випадку оцінка трудозатрат на виготовлення цільносталевого ножа в порівнянні з будь-якою зварною конструкцією мусила бути ще нижча, адже кількість операцій при його відковуванні також значно зменшується. З точки зору зростання продуктивності праці і розвитку товарності виробництва найбільш економічно вигідною є конструкція цільнометалевого виробу.

Переважання цільнометалевих конструкцій серед ковальських виробів південноруських міст і селищ безсумнівне. Природньо, що в цьому позначились давніші виробничі традиції. У північних регіонах Русі привнесена технологія тришарового пакета забезпечила більш широке розповсюдження технологічних схем, заснованих на конструктивній зварці заліза і твердої сталі в одному виробі. Крім цього, має значення і характер сировини – місцевої чи привозної.

Серії досліджених давньоруських ножів переконують у тому, що цільносталеві клинки звичайно кувались із неоднорідної сирцевої сталі, а на наварні леза йшла тверда сталь високої якості, нерідко привозна [Гурин 1987, с. 106]. Подальші дослідження залізних виробів на основі спектрометричних вимірів допоможуть вирішити проблему співвідношення поширення сировини та готових виробів.

Література

Вознесенская Г.А. Технология кузнечного производства на древнерусском поселении в с. Шестовица // Историко-археологический семинар “Чернигов и его округа в IХ-ХІІІ вв.”- Чернигов, 1988.

Горюнова В.М. Поселок ремесленников на Ловати // Проблемы археологии.- Вып. 11.- Изд-во ЛГУ, 1978.

Горюнова В.М. Городок на Ловати Х-ХІІ вв. (к проблеме становления города Северной Руси).- Автореф. дисс. канд. ист. наук…- Л., 1988.

Гурин М.Ф. Исследование трехполосных ножей Полоцкой земли // Slovenská archeologia.- XXXII-2, 1984.

Гурин М.Ф. Кузнечное ремесло Полоцкой земли ІХ-ХІІІ вв.- Минск : Наука и техника, 1987.

Завьялов В.И. Кузнечное ремесло северных удмуртов в конце I – начале II тыс. н.э. // Новые исследования по древней истории Удмуртии.- Ижевск, 1988.

Кирпичников А.Н., Лебедев Г.С., Булкин В.А., Дубов И.В., Назаренко В.А. Русско-скандинавские связи эпохи образования Киевского государства на современном этапе археологического изучения // КСИА.- 1980.- № 160.

Колчин Б.А. Черная металлургия и металлообработка в Древней Руси // МИА.- 1953.- № 32.

Колчин Б.А. Железообрабатывающее ремесло Новгорода Великого // МИА.- 1959.- № 65.

Колчин Б.А. Ремесло // Археология СССР. Древняя Русь. Город, замок, село.- М., 1985.

Кочкуркина С.И., Розанова Л.С. Итоги технологического изучения кузнечной продукции древней корелы (по материалам городищ Паасо и Тиверск) // КСИА.- 1987.- № 190.

Минасян Р.С. Четыре группы ножей Восточной Европы эпохи раннего средневековья (к вопросу о появлении славянских форм в лесной зоне) // Археологические сообщения Государственного Эрмитажа.- Л., 1980.- Вып. 21.

Розанова Л.С. Итоги металлографического исследования кузнечных изделий // П.А. Голубева, С.И. Кочкуркина. Белозерская весь.- Петрозаводск, 1991.

Розанова Л.С. Технологические особенности в кузнечном производстве северо и южнорусских городов // Историко-археологический семинар “Чернигов и его округа в IХ-ХІІІ вв.”- Чернигов, 1988.

Розанова Л.С. Технология кузнечного производства в городах Новгородской земли // Новгород и новгородская земля.- Новгород, 1989.

Толочко П.П. Древнерусский феодальный город.- К. : Наук.думка, 1989.

Хомутова Л.С. Технологическая характеристика кузнечных изделий из раскопок Тиверска и Паасо по результатам металлографического анализа // Кочкуркина С.И. Древняя корела.- Л., 1992.

Щапова Ю.Л. Об особенностях древнерусского ремесла // Древности славян и Руси.- М., 1988.

Arrhenius B. Arbeitsmesser aus den Gräben von Birka // Birka.II:3. Sistematische Analisen der Greberfunde.- Stokholm, 1989.

Ottway P. Anglo-Scandinavian Knives from 16-22 Coppergate // The Craft of the Blacksmith. Edited by Scott B.G., Cleere H.- Belfast, 1984.

Pleiner R. Eisenschmiede im frühmittelalterlichen Zentraleuropa. Die Wege zur Erforschung eines Handwerkszweiges // Frühmittelalterliche Studien. Yahrbuch des Universität Münster.- Band 9.- Berlin-New-York 1975.

Pleiner R. Zur Technik von Messerklingen aus Haithab // Berichte über die Ausgrabungen in haithab Bericht 18.- 1983.

Надійшло до редакції 9.09.1999 р.

Джерело : Археометрія та охорона історико-культурної спадщини, 2000 р., вип. 4, с. 18 – 28.